|

|

|

|||||||||||||||||||||||||||||||

| �����O�̍ޗ����� | |||||||||||||||||||||||||||||||

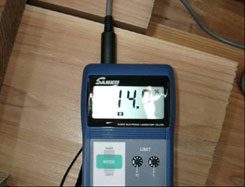

| �����O�ɍޗ��̌��������A�ܐ������̍ޗ����\���������A�؍ނɑ傫�Ȍ��ׂ��Ȃ������`�F�b�N����� ���̌��ʂ����L�ɂ܂Ƃ߂�� |

|||||||||||||||||||||||||||||||

| �ܐ��� | |||||||||||||||||||||||||||||||

| �ޗʔ������Ɋܐ��v�ɂ��v�������Ƃ���A�ȉ��̂悤�ɂȂ����B | |||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

| ���̑��̌������e�Ƃ��ẮA�ڎ������ɂ�莀�ɐ߁E�����߁E����y�т˂��ꓙ�̌������s�Ȃ������A�P���ޒ��x�̍ޗ��ł��������Ƃ��m�F����� �܂��A�؍ޔ�d�ɂ����ẮA���{���z�w��s�̂P�X�X�T�N�x�Ŗ؎��\���v�K���E������ɂ�����A���̔�d�Ƒ����ł������ �����O�W���́A���ʁA�����ɂ����Ċm�F�����Ȃ��������A���z��@�̒l���Q�l�l�Ƃ��ė��p����� �{���͌��z��@�Œ�߂�l�ȏ�̃����O�W��������Ǝv���邪�A�ڈ��Ƃ��Ă̒l�͖@�Œ�߂�l���Q�l�l�Ƃ��č̗p����� |

|||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

| �ʐ^�P�@�O���̍ތ��m�F�� �ތ��͂S�Q�������x�ł������B |

�ʐ^�Q�@�_�{���Ԋu�m�F�� ����f��R�_�{�̊Ԋu���R�O�O�����m�ۂ���Ă��邱�Ƃ��m�F�����B |

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

| �ʐ^�R�@�ď��i�h���C�r�[���j�̗��،������� �\���Ɋ�������i�ܐ����P�O���ȉ��j�A�،��ɑ傫�Ȋ���͌����Ȃ������B |

�ʐ^�S�@�ď��̍����،������� �N�ւ͍r�����A�ꕔ�ɔN�ւ̂悭�l�܂��Ă���ނ�����ꂽ�B |

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

| �ʐ^�T�@���i���m�Y�j�̗��،������� �l�H�����ɂ��\���Ɋ��������ޗ��ŁA�،��ɑ傫�Ȋ��ꓙ�͌����Ȃ������B |

�ʐ^�U�@���i���m�Y�j�̊ܐ��������� �ܐ��v�ɂ��A���ށE�ދ��ɂP�T���O��ƒႢ�ܐ����ł��邱�Ƃ��m�F�����B |

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

| �ʐ^�V�@���ށi�g��Y�j�̔���m�F�� ���ށE�ދ��ɑ傫�������Ă���ނ͂Ȃ��A�����߂⎀�ɐ߂̂Ȃ��A�悢�ނł������B |

�ʐ^�W�@���i�g��Y�j�̖،������� �N�ւ��悭�l�܂��Ă��āA���������ނł͂Ȃ��̂Ŋ���̔��������Ȃ������B |

||||||||||||||||||||||||||||||

| �����̐���T�v | |||||||||||||||||||||||||||||||

| ���g���� | |||||||||||||||||||||||||||||||

| �����̂̎��g�ɂ�����d���̉��H�́A�Z�~�i�[���ⓖ�������̏������ɂ��f�l�̎{�H�ł́A�������������A�ϗ͂ɉe����^����悤�Ȏ{�H�ƂȂ鋰�ꂪ����̂ŁA��s�̗D�ǍH���X�ł��释���z�H���X�̎R�{�������͂��߁A���̑�H�X�l�ɂ��肢���āA���삵�Ă�������B �܂��A�M�҂��u������ƈʂ͏o����ł��낤�v�Ƃ����Â��l���ŁA�Q�������Ă���������A�A���d�����P�ӏ����̂�����t�ŁA���܂��ɏo���オ�����d���͓����̎d�����v���J�b�g�����ȏ�̉��H�ł���̂ɑ��A�����̎d���͂��������ŁA�ϗ͓I�ɂ��ቺ����v����������قǂł������ ���̂悤�ɁA���݂Ƃ�����H�Z�p���A�\���̂̑ϗ͓��ɉe����^���邱�Ƃ��A�g�������Ď�����������ł��� ��͂�A�v�҂Ƃ��āA������x���M�������Ė]���A�P�`�Q�N�̌��K���̎���H�����A������Ă����Ǝv�����A�������l�Ȃ��Ƃ�����A���K�����A���̑�H�Ɠ����Ȏd������肽���Ǝv���Ă��� �Ȃ��A���̎��ʂ����肵�ĉĂ̏����Ƃ��ɋx�����g���A�܂��A���������s���Ė����ɂĈ����Ē������A(��)���z�H���X�̒��z���g�В��l�ɂ͖{���Ɋ��ӂ��鎟��ł���܂�� |

|||||||||||||||||||||||||||||||

| �ȉ��Ɏ����̂̐���T�v�������B | |||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

| ���g���H�� | |||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

| �ʐ^�X�@���g���H�� ���ނ̉��H�i�d���ڍ����j�̓v���J�b�g�łȂ��A�荏�݂Ƃ��A�Z�~�i�[�����ł͎{�H���ł��Ȃ����߁A���z�H���X�̋��͂ɂ�蒩�z�H���X�̉��H��ɂčs�Ȃ����B |

�ʐ^�P�O�@���g���g�ݏ� �d�����H���ł��A�g�ݗ��ĂĂ��̎{�H���x�́A�e���z���J�[�h���܂���������Ȃ����̐��x�ł���A�r�̂��������̋Z�p�ɂ͊��S������̂��������B |

||||||||||||||||||||||||||||||

| �ʍށi���y�ѐ��E�O�����̎{�H�j | |||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

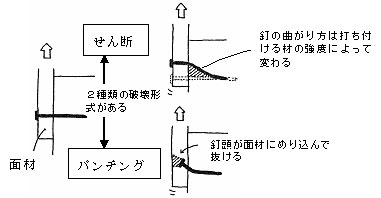

| �\���p���̓B�̑Őݕ��@�Ƃ��āA�@�B�ł��Ǝ�ł��Ƃ��邪�A�@�B�ł��ōs�Ȃ��ꍇ�A�K���̈��͂���������ƓB�̑ł����݉߂����N���₷���B���̂悤�ɑł����݂�����ƁA�B�̂߂荞�݂ɂ��p���`���O���N����₷���Ȃ�A�ϗ͂��������Ă��܂����ꂪ����̂ŁA�\���ɒ��ӂ���K�v�����顁i�}�|�P�j �܂�A�K���̈��͂��߂ɐݒ肵�ēB�����~�܂肳������ŁA�Ō�ɂ��ȂÂ��őł����ނ��Ƃ��d�v�ł��顂��̂��Ƃ����ꐶ��Z�~�i�[���ɗ������Ă��������ŁA�{�H���s�Ȃ����B |

|||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

| �}�\�P�@�B�̑ł����� | |||||||||||||||||||||||||||||||

| �ʍޒ�����i�����d�l�j�{�H�� | |||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

| �ʐ^�P�P�@���ސݒu�� ��ʂɁA�����ƌĂ�Ă���A�����d�l�̗��Ƃ����ݍ������Z�b�g���Ă���B ���̂悤�Ȏނ⍪���̎{�H�́A���ꐶ��Z�~�i�[������у|���e�N�吶���ł����Ȃ���� |

�ʐ^�P�Q�@�b�m�T�O�B�Őݏ� �{�H���x���m�ۂ��邽�߁A�B�ł��@�ɂ�舳�͂�ጸ���A�B�����~�܂肳���čŌ�ɂ��ȂÂ��ɂĂb�m�T�O�̑Ő݂��s�Ȃ����B ���̍�����̎{�H���A���ꐶ��Z�~�i�[������у|���e�N�吶���ł����Ȃ���� |

||||||||||||||||||||||||||||||

| �O���ɂ�邹��f��R�_�{�d�l �{�H�� | |||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

| �ʐ^�P�R�@�O���~������ �_�{���̈ʒu�������悤�ɔ�~�����{�H�����B |

�ʐ^�P�S�@�_�{�ݒu�� �̈ʒu�����܂����ӏ�����u����f��R�_�{�v��ݒu�����B�Ȃ��A�u����f��R�_�{�v�͂R�O�p�����U�O�����i�ނ̓J�V���j |

||||||||||||||||||||||||||||||

| �������@ | |||||||||||||||||||||||||||||||

�����͓̂y�����̗��̗��[���A����������c����X�O�����O���łQ�D�T���p�z�[���_�E���i�r�g�c�^�C�v�j��ݒu���A�A���J�[�{���g�ƂȂ�{���g�i�l�P�U�j���W�O�~�W�O�~�X�D�O�̂y�}�[�N�����ʼn������A�y��ƂȂ���̖،��������i�P�O�O�����j�Ŏ������u�ɌŒ肷��B�i�}�|�Q�Q�Ɓj |

|||||||||||||||||||||||||||||||

�y�����̗��[�ɂ͐��������̃Y���~�߂�ݒu�����B�i�ʐ^�P�T�j�܂��A���ʒu�ŖʊO�����̐U��~�߃��[���[��ݒu����B�i�ʐ^�P�U�j |

|||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

| �ʐ^�P�T�@�Y���~�� | �ʐ^�P�U�@�U��~�߃��[���[ | ||||||||||||||||||||||||||||||

| �d�̉��͂ɂ͖��������͑��u�i�e�ʂP�O���j��p���Ď������s�����ƂƂ���B �ψʂ̑���́A�����̒����̐����ψʂ�ψʌv�i�e�ʁF�T�O�O�����j�ŁA�y�����̗��̐����ψʋy�ђ���������Ƃ̑��Εψʂ𑪒肵�A�����ɂ��A�������̂���f�όv�p�����߂邱�ƂƂ���B�i�ʐ^�P�V�j |

|||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

| �ʐ^�P�V | |||||||||||||||||||||||||||||||

| �d�̉��͕��@�́A�����̌J��Ԃ����͂Ƃ��A�J��Ԃ������́A�^�̂���f�ό`�p��1/600�A1/300�A1/150�A1/100�A1/50�A1/30�������Ƃ��A�Ō�͉����邱�ƂƂ����B | |||||||||||||||||||||||||||||||

| ����������s�������̂́A���������P��̌J��Ԃ��d�Ƃ���B | |||||||||||||||||||||||||||||||

| �ő�d�ɒB������A�ő�d�̂W�O���̉d�ɒቺ����܂ʼn��d���邩�A�����̂̕ό`�p��1/30�������ȏ�ɒB����܂ʼn��͂��邱�ƂƂ���B | |||||||||||||||||||||||||||||||

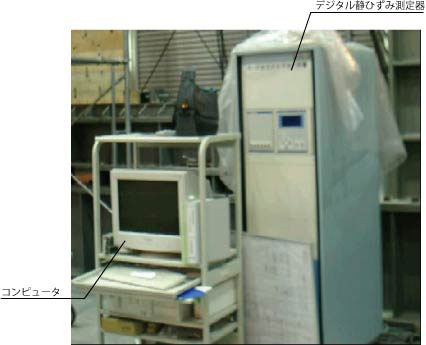

| �d�|�ψʋȐ��̓��[�h�Z���y�ѕψʌv���A�f�W�^���ÂЂ��ݑ����ɐڑ����A�R���s���[�^�ɐڑ����ăf�[�^���L�^���A�R���s���[�^��ŏ������s���A�d�ψʋȐ������߁A��}������̂Ƃ���B�i�ʐ^�P�W�j | |||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

| �ʐ^�P�W | |||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

| �}�\�Q�@�ψʌv�̎��t���ʒu�i�����̗����j | |||||||||||||||||||||||||||||||

| ��}�̊e�`�����l���ԍ��̈ꗗ�����Ɏ����B | |||||||||||||||||||||||||||||||

| �`�����l���ԍ��ꗗ | |||||||||||||||||||||||||||||||

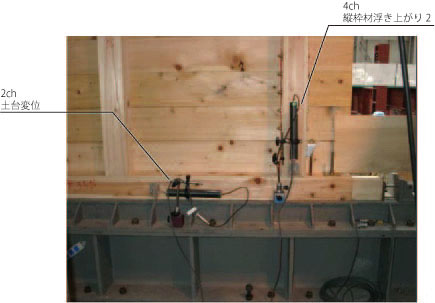

| �O�����E�E�E�E���[�h�Z�� �P�����E�E�E�E���������ψʁi���C���[���j �Q�����E�E�E�E�y��ψ� �R�����E�E�E�E�c�g�ޕ����オ��@�P �S�����E�E�E�E�c�g�ޕ����オ��@�Q |

|||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

| �ʐ^�P�X�@�ψʌv�ݒu | |||||||||||||||||||||||||||||||

| �όv�p�y�уA�N�`���G�[�^�[����ݒ� | |||||||||||||||||||||||||||||||

| �\�|�P�@�ό`�p�Ɖd���x | |||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||

����́A�����̐����ł��B |

|||||||||||||||||||||||||||||||

| �������͂�E�܂��遄 �u�؍\�����z�������@�c���v��� http://www4.kcn.ne.jp/~taharakn |

|||||||||||||||||||||||||||||||

Copyright(C)

2005 GEKKAN SUGI all rights reserved |

|||